Ekstruzija plastike je česta upotreba u današnjoj industriji plastike jer je lako dostupna i laka za rad.Proces ekstruzije plastike uključuje topljenje plastičnog materijala, prisiljavanje ga u kalup za oblikovanje u kontinuirani profil, a zatim njegovo rezanje na dužinu.Proces je dobar izbor za aplikacije koje zahtijevaju konačni proizvod sa konstantnim poprečnim presjekom.Niska cijena i visoke stope proizvodnje čine ga uobičajenim proizvodnim izborom za proizvode kao što su cijevi, plastične folije, izolacija žice i ljepljiva traka.

Plastični pribor za ekstruziju

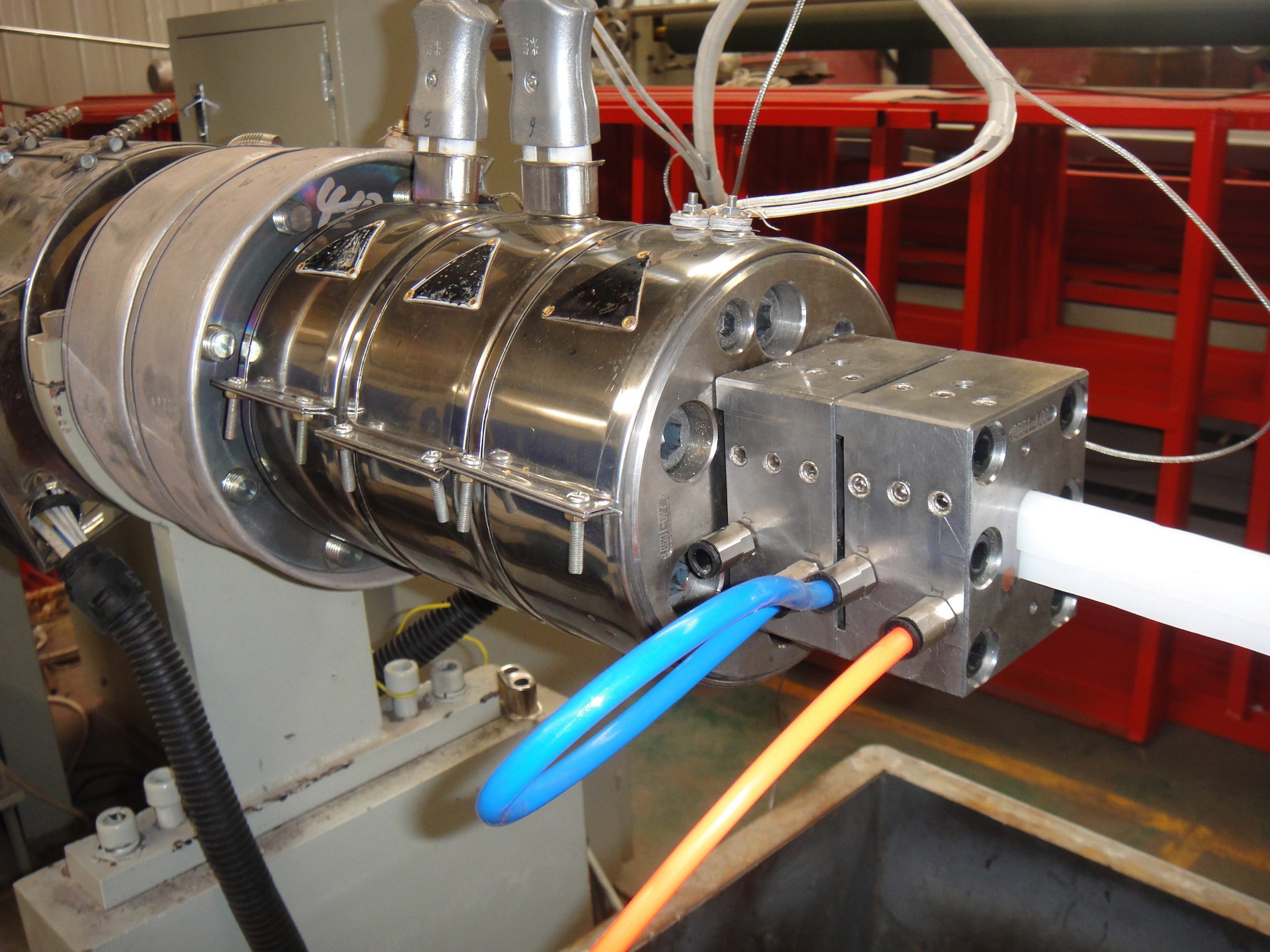

Prije početka procesa ekstruzije plastike, moraju se nabaviti odgovarajući strojevi i zalihe, posebno mašina za ekstrudiranje plastike.Ovaj uređaj je prilično jednostavna mašina koja olakšava proces ekstruzije od početka do kraja.Glavne komponente plastičnog ekstrudera uključuju rezervoar, bačvu, šrafski pogon i vijčani motor.

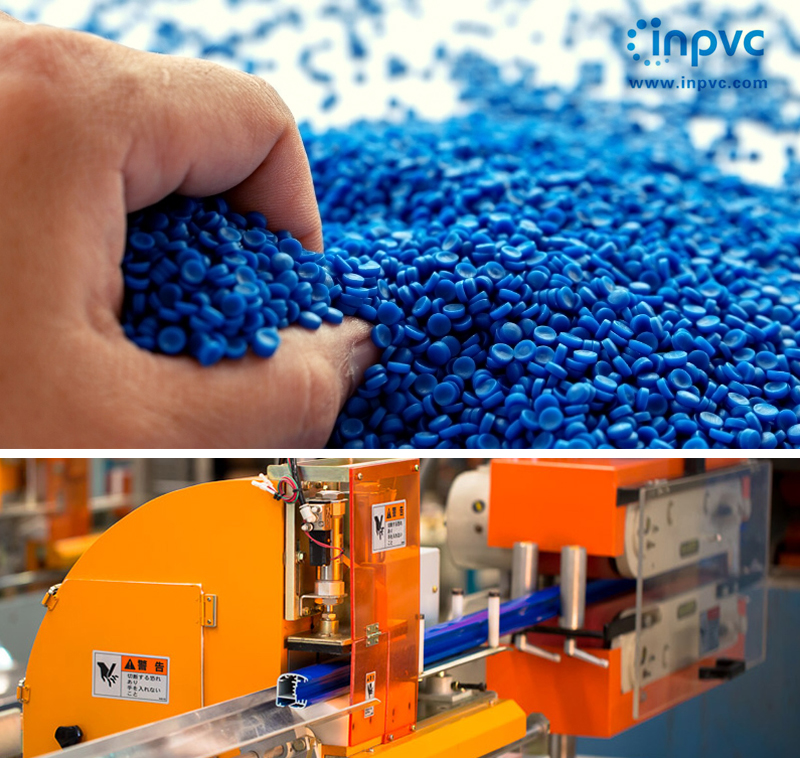

Druga najvažnija komponenta je sirovi termoplastični materijal namijenjen ekstruziji.Većina operacija ekstruzije oslanja se na plastičnu smolu (male čvrste kuglice) kako bi se omogućilo jednostavno punjenje i brzo topljenje.Uobičajeni plastični materijali koji se koriste u procesu ekstruzije uključuju polistiren visokog udara (HIPS), PVC, polietilen, polipropilen i ABS.

Konačna komponenta neophodna za ekstruziju plastike je matrica.Matrica služi kao kalup za plastiku - u ekstruziji plastike, kalupi omogućavaju ravnomjeran protok rastaljene plastike.Matrice se obično moraju izraditi po narudžbi i mogu zahtijevati dodatno vrijeme prije početka proizvodnog procesa.

Specijalni procesi ekstruzije plastike

Mnoge primjene zahtijevaju specijalizirane procese ekstruzije kako bi se dobili adekvatni rezultati ili ubrzao proizvodni proces.Uobičajeni specijalni procesi ekstruzije uključuju:

●Ekstruzija puhanog filma:Koristi se za proizvodnju proizvoda od plastične folije kao što su vreće za pohranu namirnica i hrane. Matrice u ovom procesu imaju uspravni, cilindrični dizajn koji vuče rastopljenu plastiku prema gore dok se formira i hladi.

●Koekstruzija:Nekoliko slojeva se istiskuje istovremeno.Dva ili više ekstrudera ubacuju različite vrste plastike u jednu ekstruzijsku glavu.

●Preko jakne:Ekstruzija se koristi za premazivanje predmeta u zaštitni plastični premaz.Vanjski omotač žica i kablova je najčešća primjena prekrivanja.

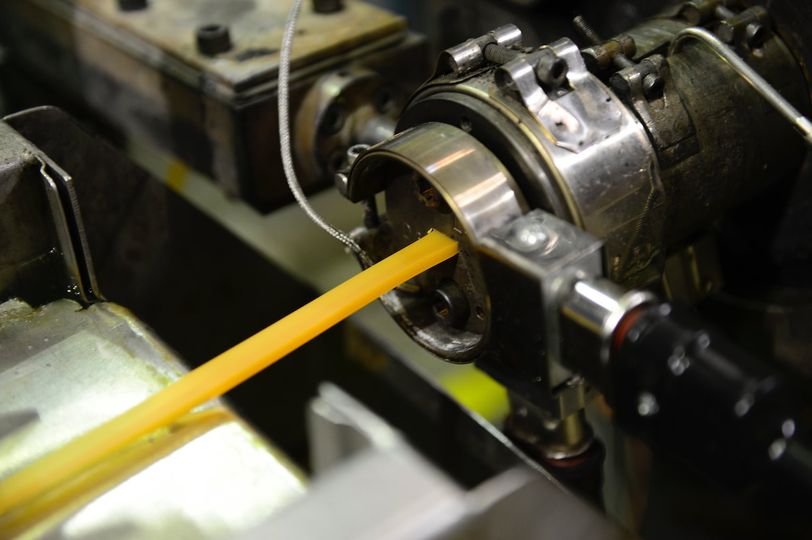

●Ekstruzija cijevi:Slično tradicionalnom ekstruziji, osim što matrica uključuje unutrašnje klinove ili trnove kako bi se olakšala proizvodnja šupljih plastičnih materijala.

Osnovni proces ekstruzije plastike

Proces ekstruzije plastike počinje stavljanjem sirove smole u rezervoar ekstrudera.Ako smoli nedostaju aditivi potrebni za određenu primjenu (kao što su UV inhibitori, antioksidansi ili boje), tada se oni dodaju u spremnik.Jednom kada je na svom mestu, smola se obično gravitaciono unosi kroz dovodno grlo rezervoara dole u cijev ekstrudera.Unutar cijevi je dugačak, rotirajući vijak koji dovodi smolu naprijed u buretu prema kalupu.

Kako se smola kreće duž cijevi, izlaže se ekstremno visokim temperaturama dok se ne počne topiti.U zavisnosti od vrste termoplasta, temperature bačvi mogu se kretati između 400 i 530 stepeni Farenhajta.Većina ekstrudera ima cijev koja postepeno povećava toplinu od kraja za punjenje do dovodne cijevi kako bi se omogućilo postepeno topljenje i minimizirala mogućnost degradacije plastike.

Jednom kada rastopljena plastika dođe do kraja cijevi, probija se kroz sito i dovodi u dovodnu cijev koja vodi do matrice.Zaslon, ojačan pločom za razbijanje zbog visokih pritisaka u cijevi, služi za uklanjanje zagađivača koji mogu biti prisutni u rastopljenoj plastici.Poroznošću sita, brojem sita i drugim faktorima može se manipulisati sve dok ne dođe do ujednačenog topljenja kao rezultat odgovarajuće količine povratnog pritiska.

Jednom u napojnoj cijevi, rastopljeni metal se dovodi u šupljinu kalupa, gdje se hladi i stvrdnjava.Kako bi se ubrzao proces hlađenja, novoformirana plastika prima zatvorenu vodenu kupelj.U slučaju ekstruzije plastične folije, vodeno kupatilo zamjenjuju rashladni valjci.

Vrijeme objave: 25.10.2021